Anodisasi adalah proses yang digunakan untuk membuat lapisan aluminium oksida pada permukaan produk aluminium atau paduan aluminium. Proses ini melibatkan penempatan produk aluminium atau paduan aluminium sebagai anoda dalam larutan elektrolit dan pemberian arus listrik untuk membentuk lapisan aluminium oksida. Anodisasi meningkatkan ketahanan korosi, ketahanan aus, dan sifat dekoratif profil aluminium. Selama proses anodisasi profil aluminium, beberapa fitur cacat umum dapat terjadi. Mari kita pahami terlebih dahulu penyebab cacat berbintik. Korosi material, kontaminasi bak, presipitasi fasa kedua paduan, atau efek galvanik, semuanya dapat menyebabkan cacat berbintik. Cacat-cacat tersebut dijelaskan sebagai berikut:

1.Etching asam atau alkali

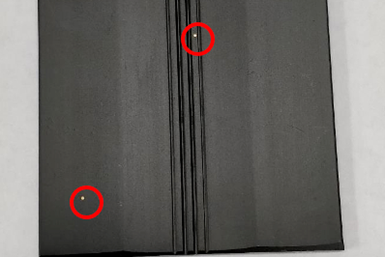

Sebelum anodisasi, material aluminium dapat terkorosi oleh cairan asam atau alkali, atau terkena uap asam atau alkali, yang mengakibatkan munculnya bintik-bintik putih lokal di permukaan. Jika korosi parah, bintik-bintik lubang yang lebih besar dapat terbentuk. Sulit untuk menentukan dengan mata telanjang apakah korosi disebabkan oleh asam atau alkali, tetapi dapat dengan mudah dibedakan dengan mengamati penampang area yang terkorosi di bawah mikroskop. Jika dasar lubang berbentuk bulat dan tanpa korosi intergranular, hal ini disebabkan oleh etsa alkali. Jika dasar lubang tidak teratur dan disertai korosi intergranular, dengan lubang yang lebih dalam, hal ini disebabkan oleh etsa asam. Penyimpanan dan penanganan yang tidak tepat di pabrik juga dapat menyebabkan korosi jenis ini. Uap asam dari bahan pemoles kimia atau uap asam lainnya, serta degreaser organik terklorinasi, merupakan sumber etsa asam. Etsa alkali yang umum disebabkan oleh hamburan dan percikan mortar, abu semen, dan cairan pencuci alkali. Setelah penyebabnya ditentukan, penguatan manajemen berbagai proses di pabrik dapat mengatasi masalah tersebut.

2. Korosi atmosfer

Profil aluminium yang terpapar udara lembap dapat membentuk bintik-bintik putih, yang sering kali sejajar secara longitudinal di sepanjang garis cetakan. Korosi atmosfer umumnya tidak separah etsa asam atau alkali dan dapat dihilangkan dengan metode mekanis atau pencucian alkali. Korosi atmosfer sebagian besar tidak terlokalisasi dan cenderung terjadi pada permukaan tertentu, seperti area bersuhu rendah di mana uap air mudah mengembun atau pada permukaan atas. Ketika korosi atmosfer lebih parah, penampang bintik-bintik pitting tampak seperti jamur terbalik. Dalam hal ini, pencucian alkali tidak dapat menghilangkan bintik-bintik pitting dan bahkan dapat memperbesarnya. Jika korosi atmosfer ditentukan, kondisi penyimpanan di pabrik harus diperiksa. Bahan aluminium tidak boleh disimpan di area dengan suhu yang terlalu rendah untuk mencegah kondensasi uap air. Area penyimpanan harus kering, dan suhunya harus serata mungkin.

3. Korosi kertas (bercak air)

Kertas atau karton yang diletakkan di antara material aluminium atau digunakan sebagai kemasan dapat mencegah abrasi. Namun, jika kertas lembap, akan muncul bintik-bintik korosi pada permukaan aluminium. Jika menggunakan karton bergelombang, akan muncul garis-garis korosi yang teratur pada titik-titik kontak dengan papan bergelombang. Meskipun terkadang cacat terlihat langsung pada permukaan aluminium, cacat tersebut seringkali lebih terlihat setelah pencucian alkali dan anodisasi. Bintik-bintik ini umumnya dalam dan sulit dihilangkan dengan cara mekanis atau pencucian alkali. Korosi kertas (karton) disebabkan oleh ion asam, terutama SO42- dan Cl-, yang terdapat di dalam kertas. Oleh karena itu, penggunaan kertas (karton) tanpa klorida dan sulfat serta menghindari penetrasi air merupakan metode efektif untuk mencegah korosi kertas (karton).

4.Membersihkan korosi air (juga dikenal sebagai korosi kepingan salju)

Setelah pencucian alkali, pemolesan kimia, atau pengawetan asam sulfat, jika air bilasan mengandung kotoran, dapat mengakibatkan bintik-bintik berbentuk bintang atau memancar di permukaan. Kedalaman korosi dangkal. Jenis korosi ini terjadi ketika air pembersih sangat terkontaminasi atau ketika laju aliran bilasan meluap rendah. Menyerupai kristal berbentuk kepingan salju dalam penampilan, maka nama "korosi kepingan salju." Penyebabnya adalah reaksi antara kotoran seng dalam aluminium dan SO42- dan Cl- dalam air pembersih. Jika insulasi tangki buruk, efek galvanik dapat memperburuk cacat ini. Menurut sumber asing, ketika kandungan Zn dalam paduan aluminium lebih besar dari 0,015%, Cl- dalam air pembersih lebih tinggi dari 15 ppm, jenis korosi ini cenderung terjadi. Menggunakan asam nitrat untuk pengawetan atau menambahkan 0,1% HNO3 ke air pembersih dapat menghilangkannya.

5. Korosi klorida

Keberadaan sedikit klorida dalam bak anodisasi asam sulfat juga dapat menyebabkan korosi pitting. Ciri khasnya adalah lubang-lubang hitam pekat berbentuk bintang, yang lebih terkonsentrasi di tepi dan sudut benda kerja atau di area lain dengan kerapatan arus yang lebih tinggi. Lokasi pitting tidak memiliki lapisan film anodisasi, dan ketebalan lapisan film di area "normal" yang tersisa lebih rendah dari nilai yang diharapkan. Kandungan garam yang tinggi dalam air keran merupakan sumber utama pencemaran Cl- dalam bak.

6. Korosi galvanik

Dalam tangki beraliran listrik (anodisasi atau pewarnaan elektrolit), efek galvanik antara benda kerja dan tangki (tangki baja), atau efek arus liar dalam tangki tak beraliran listrik (pembilasan atau penyegelan), dapat menyebabkan atau memperparah korosi pengapuran.

Diedit oleh May Jiang dari MAT Aluminum

Waktu posting: 15-Des-2023