Metode penyelesaian untuk profil aluminium yang digunakan dalam konstruksi umumnya melibatkan penyelesaian berdasarkan berat dan penyelesaian teoritis. Penyelesaian berdasarkan berat melibatkan penimbangan produk profil aluminium, termasuk bahan kemasan, dan perhitungan pembayaran berdasarkan berat aktual dikalikan harga per ton. Penyelesaian teoritis dihitung dengan mengalikan berat teoritis profil dengan harga per ton.

Selama proses penimbangan, terdapat perbedaan antara berat aktual yang ditimbang dan berat yang dihitung secara teoritis. Ada beberapa alasan untuk perbedaan ini. Artikel ini terutama menganalisis perbedaan berat yang disebabkan oleh tiga faktor: variasi ketebalan bahan dasar profil aluminium, perbedaan lapisan permukaan, dan variasi bahan kemasan. Artikel ini membahas cara mengendalikan faktor-faktor ini untuk meminimalkan deviasi.

1. Perbedaan berat yang disebabkan oleh variasi ketebalan bahan dasar

Terdapat perbedaan antara ketebalan aktual dan ketebalan teoritis profil, sehingga mengakibatkan perbedaan antara berat setelah ditimbang dan berat teoritis.

1.1 Perhitungan berat berdasarkan varians ketebalan

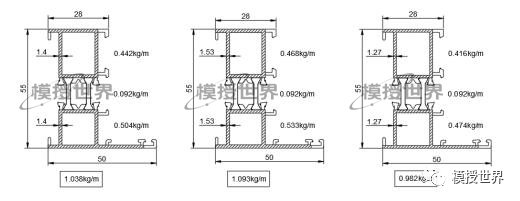

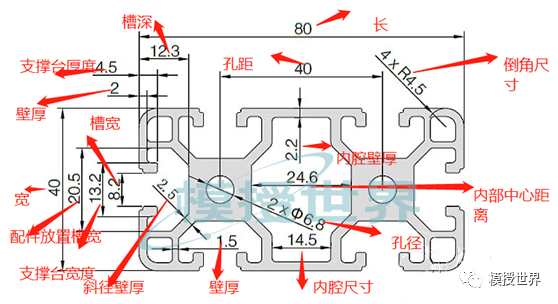

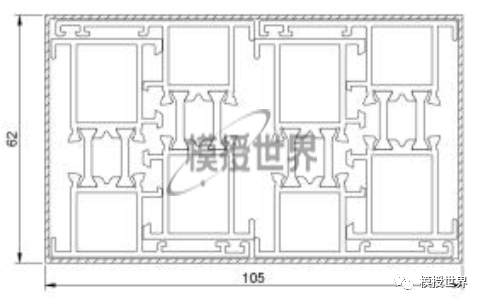

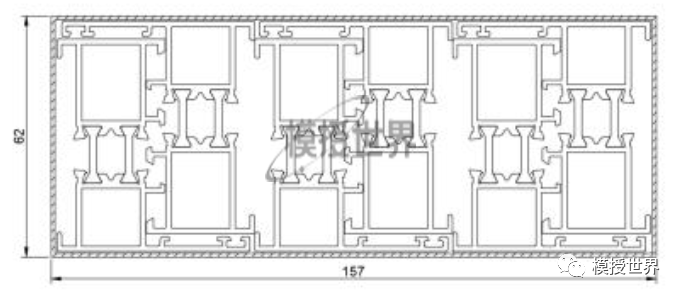

Menurut standar Tiongkok GB/T5237.1, untuk profil dengan lingkar luar tidak melebihi 100 mm dan ketebalan nominal kurang dari 3,0 mm, deviasi presisi tinggi adalah ±0,13 mm. Sebagai contoh, profil rangka jendela setebal 1,4 mm, berat teoritis per meter adalah 1,038 kg/m. Dengan deviasi positif 0,13 mm, berat per meter adalah 1,093 kg/m, selisihnya 0,055 kg/m. Dengan deviasi negatif 0,13 mm, berat per meter adalah 0,982 kg/m, selisihnya 0,056 kg/m. Jika dihitung untuk 963 meter, terdapat selisih 53 kg per ton, lihat Gambar 1.

Perlu dicatat bahwa ilustrasi ini hanya memperhitungkan variasi ketebalan pada bagian dengan ketebalan nominal 1,4 mm. Jika semua variasi ketebalan diperhitungkan, selisih antara berat tertimbang dan berat teoritis adalah 0,13/1,4 x 1000 = 93 kg. Adanya variasi ketebalan bahan dasar profil aluminium menentukan selisih antara berat tertimbang dan berat teoritis. Semakin dekat ketebalan aktual dengan ketebalan teoritis, semakin dekat pula berat tertimbang dengan berat teoritis. Selama produksi profil aluminium, ketebalannya meningkat secara bertahap. Dengan kata lain, berat tertimbang produk yang dihasilkan oleh cetakan yang sama awalnya lebih ringan daripada berat teoritis, kemudian menjadi sama, dan selanjutnya menjadi lebih berat daripada berat teoritis.

1.2 Metode Pengendalian Penyimpangan

Kualitas cetakan profil aluminium merupakan faktor fundamental dalam mengendalikan berat per meter profil. Pertama, sabuk kerja dan dimensi pemrosesan cetakan perlu dikontrol secara ketat untuk memastikan ketebalan keluaran memenuhi persyaratan, dengan presisi yang terkontrol dalam kisaran 0,05 mm. Kedua, proses produksi perlu dikontrol dengan mengelola kecepatan ekstrusi secara tepat dan melakukan perawatan setelah sejumlah cetakan melewati proses tertentu, sesuai ketentuan. Selain itu, cetakan dapat menjalani perlakuan nitridasi untuk meningkatkan kekerasan sabuk kerja dan memperlambat peningkatan ketebalan.

2. Berat Teoritis untuk Persyaratan Ketebalan Dinding yang Berbeda

Ketebalan dinding profil aluminium memiliki toleransi, dan setiap pelanggan memiliki persyaratan ketebalan dinding produk yang berbeda. Berdasarkan persyaratan toleransi ketebalan dinding, bobot teoritis bervariasi. Umumnya, diperlukan deviasi positif saja atau deviasi negatif saja.

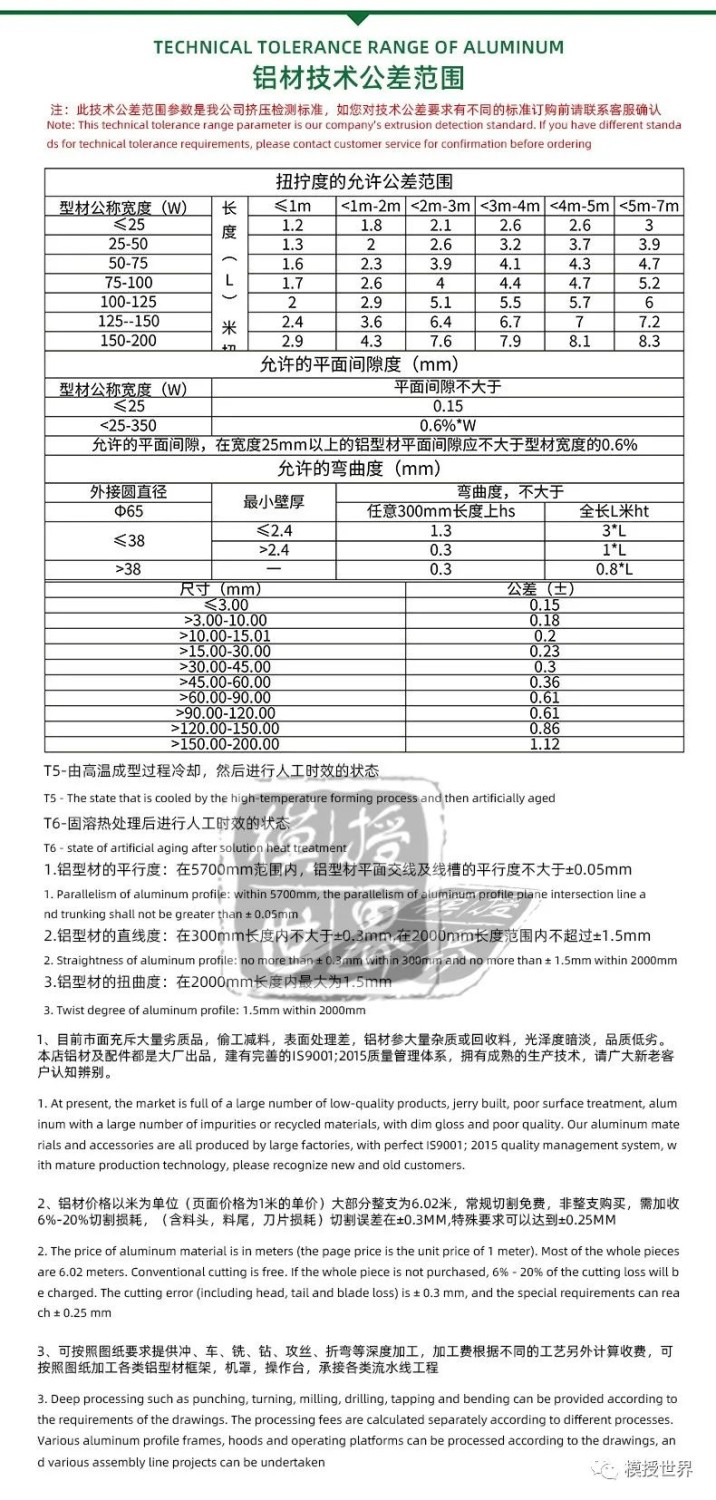

2.1 Bobot Teoritis untuk Deviasi Positif

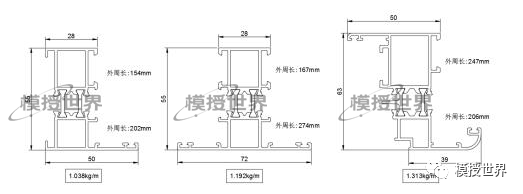

Untuk profil aluminium dengan deviasi positif pada ketebalan dinding, area dukung kritis material dasar mensyaratkan ketebalan dinding terukur tidak kurang dari 1,4 mm atau 2,0 mm. Metode perhitungan berat teoritis dengan toleransi positif adalah dengan menggambar diagram deviasi dengan ketebalan dinding di tengah dan menghitung berat per meter. Misalnya, untuk profil dengan ketebalan dinding 1,4 mm dan toleransi positif 0,26 mm (toleransi negatif 0 mm), ketebalan dinding pada deviasi di tengah adalah 1,53 mm. Berat per meter untuk profil ini adalah 1,251 kg/m. Berat teoritis untuk keperluan penimbangan harus dihitung berdasarkan 1,251 kg/m. Ketika ketebalan dinding profil berada pada -0 mm, berat per meter adalah 1,192 kg/m, dan ketika berada pada +0,26 mm, berat per meter adalah 1,309 kg/m, lihat Gambar 2.

Berdasarkan ketebalan dinding 1,53 mm, jika hanya bagian 1,4 mm yang ditingkatkan hingga deviasi maksimum (deviasi Z-maks), selisih berat antara deviasi positif Z-maks dan ketebalan dinding yang terpusat adalah (1,309 – 1,251) x 1000 = 58 kg. Jika semua ketebalan dinding berada pada deviasi Z-maks (yang sangat kecil kemungkinannya), selisih beratnya adalah 0,13/1,53 x 1000 = 85 kg.

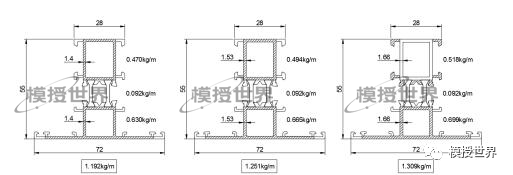

2.2 Bobot Teoritis untuk Deviasi Negatif

Untuk profil aluminium, ketebalan dinding tidak boleh melebihi nilai yang ditentukan, yang berarti terdapat toleransi negatif. Bobot teoritis dalam kasus ini harus dihitung setengah dari deviasi negatif. Misalnya, untuk profil dengan ketebalan dinding 1,4 mm dan toleransi negatif 0,26 mm (toleransi positif 0 mm), bobot teoritis dihitung berdasarkan setengah dari toleransi (-0,13 mm), lihat Gambar 3.

Dengan ketebalan dinding 1,4 mm, berat per meternya adalah 1,192 kg/m, sedangkan dengan ketebalan dinding 1,27 mm, berat per meternya adalah 1,131 kg/m. Selisih antara keduanya adalah 0,061 kg/m. Jika panjang produk dihitung sebagai satu ton (838 meter), selisih beratnya adalah 0,061 x 838 = 51 kg.

2.3 Metode Perhitungan Berat dengan Ketebalan Dinding yang Berbeda

Dari diagram di atas, terlihat bahwa artikel ini menggunakan penambahan atau pengurangan ketebalan dinding nominal saat menghitung berbagai ketebalan dinding, alih-alih menerapkannya ke semua bagian. Area yang diisi garis diagonal pada diagram menunjukkan ketebalan dinding nominal 1,4 mm, sementara area lainnya menunjukkan ketebalan dinding slot dan sirip fungsional, yang berbeda dari ketebalan dinding nominal menurut standar GB/T8478. Oleh karena itu, saat menyesuaikan ketebalan dinding, fokus utamanya adalah pada ketebalan dinding nominal.

Berdasarkan variasi ketebalan dinding cetakan selama pemindahan material, teramati bahwa semua ketebalan dinding cetakan yang baru dibuat memiliki deviasi negatif. Oleh karena itu, hanya mempertimbangkan perubahan ketebalan dinding nominal menghasilkan perbandingan yang lebih konservatif antara berat timbang dan berat teoritis. Ketebalan dinding di area non-nominal memang berubah dan dapat dihitung berdasarkan ketebalan dinding proporsional dalam rentang deviasi batas.

Misalnya, untuk produk jendela dan pintu dengan ketebalan dinding nominal 1,4 mm, berat per meternya adalah 1,192 kg/m. Untuk menghitung berat per meter dengan ketebalan dinding 1,53 mm, digunakan metode perhitungan proporsional: 1,192/1,4 x 1,53, sehingga menghasilkan berat per meter sebesar 1,303 kg/m. Demikian pula, untuk ketebalan dinding 1,27 mm, berat per meternya dihitung sebagai 1,192/1,4 x 1,27, sehingga menghasilkan berat per meter sebesar 1,081 kg/m. Metode yang sama dapat diterapkan untuk ketebalan dinding lainnya.

Berdasarkan skenario ketebalan dinding 1,4 mm, ketika semua ketebalan dinding disesuaikan, selisih berat antara berat timbang dan berat teoritis adalah sekitar 7% hingga 9%. Sebagai contoh, seperti yang ditunjukkan pada diagram berikut:

3. Perbedaan Berat Disebabkan oleh Ketebalan Lapisan Perlakuan Permukaan

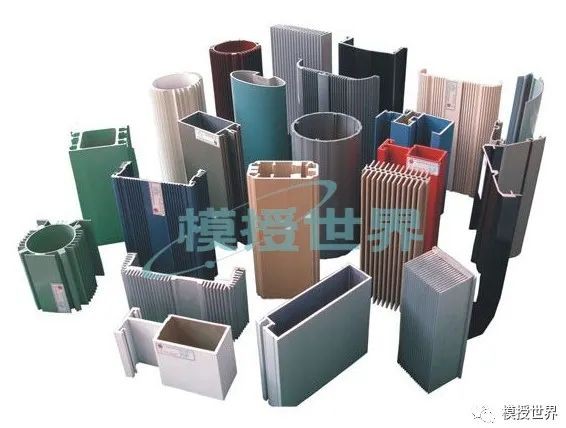

Profil aluminium yang digunakan dalam konstruksi umumnya diperlakukan dengan oksidasi, elektroforesis, pelapisan semprot, fluorokarbon, dan metode lainnya. Penambahan lapisan perlakuan ini akan meningkatkan bobot profil.

3.1 Peningkatan Berat pada Profil Oksidasi dan Elektroforesis

Setelah perlakuan permukaan oksidasi dan elektroforesis, terbentuk lapisan film oksida dan film komposit (film oksida dan film cat elektroforesis), dengan ketebalan 10µm hingga 25µm. Film perlakuan permukaan ini menambah berat, tetapi profil aluminium mengalami penurunan berat selama proses pra-perlakuan. Peningkatan berat ini tidak signifikan, sehingga perubahan berat setelah perlakuan oksidasi dan elektroforesis umumnya dapat diabaikan. Sebagian besar produsen aluminium memproses profil tanpa penambahan berat.

3.2 Peningkatan Berat pada Profil Pelapis Semprot

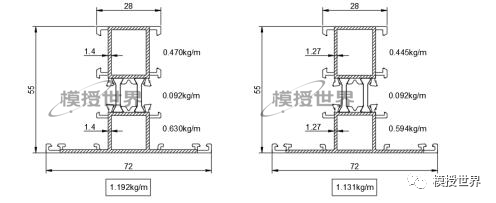

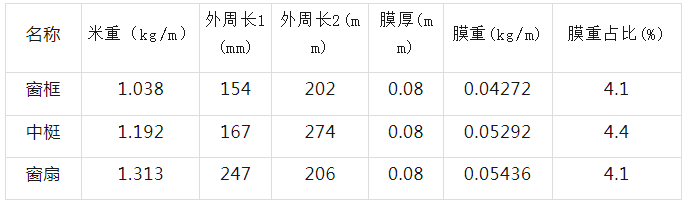

Profil berlapis semprot memiliki lapisan serbuk pada permukaannya, dengan ketebalan minimal 40μm. Berat lapisan serbuk bervariasi tergantung ketebalannya. Standar nasional merekomendasikan ketebalan 60μm hingga 120μm. Berbagai jenis lapisan serbuk memiliki berat yang berbeda untuk ketebalan film yang sama. Untuk produk yang diproduksi secara massal seperti kusen jendela, kusen jendela, dan kusen jendela, lapisan film dengan ketebalan tunggal disemprotkan pada pinggirannya, dan data panjang pinggirannya dapat dilihat pada Gambar 4. Peningkatan berat profil setelah pelapisan semprot dapat dilihat pada Tabel 1.

Berdasarkan data pada tabel, kenaikan berat setelah penyemprotan profil pintu dan jendela berkisar antara 4% hingga 5%. Untuk satu ton profil, kenaikan beratnya sekitar 40 kg hingga 50 kg.

3.3 Peningkatan Berat pada Profil Pelapis Cat Semprot Fluorokarbon

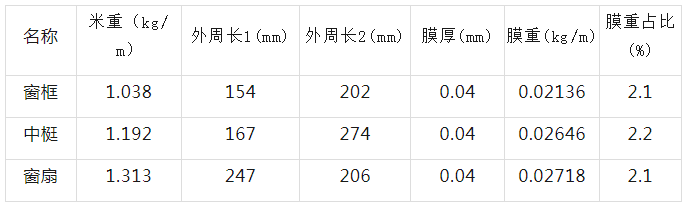

Ketebalan rata-rata lapisan pada profil berlapis cat semprot fluorokarbon tidak kurang dari 30μm untuk dua lapis, 40μm untuk tiga lapis, dan 65μm untuk empat lapis. Sebagian besar produk berlapis cat semprot fluorokarbon menggunakan dua atau tiga lapis. Karena perbedaan jenis cat fluorokarbon, kepadatannya setelah pengeringan juga bervariasi. Sebagai contoh, peningkatan berat cat fluorokarbon biasa dapat dilihat pada Tabel 2 berikut.

Berdasarkan data pada tabel, peningkatan berat setelah pelapisan semprot profil pintu dan jendela dengan cat fluorokarbon berkisar antara 2,0% hingga 3,0%. Untuk satu ton profil, peningkatan beratnya sekitar 20 kg hingga 30 kg.

3.4 Kontrol Ketebalan Lapisan Permukaan pada Produk Pelapis Cat Semprot Bubuk dan Fluorokarbon

Pengendalian lapisan pelapis pada produk cat semprot bubuk dan fluorokarbon merupakan titik kendali proses utama dalam produksi. Pengendalian ini terutama untuk mengontrol stabilitas dan keseragaman semprotan bubuk atau cat dari pistol semprot, sehingga memastikan ketebalan lapisan cat yang seragam. Dalam produksi aktual, ketebalan lapisan pelapis yang berlebihan merupakan salah satu penyebab terjadinya pelapisan semprot sekunder. Meskipun permukaan telah dipoles, lapisan pelapis semprot masih dapat terlalu tebal. Produsen perlu memperkuat pengendalian proses pelapisan semprot dan memastikan ketebalan lapisan semprot.

4. Perbedaan Berat yang Disebabkan oleh Metode Pengemasan

Profil aluminium biasanya dikemas dengan bungkus kertas atau bungkus plastik menyusut, dan berat bahan pengemasan bervariasi tergantung pada metode pengemasan.

4.1 Peningkatan Berat pada Pembungkus Kertas

Kontrak biasanya menetapkan batas berat untuk kemasan kertas, umumnya tidak melebihi 6%. Dengan kata lain, berat kertas dalam satu ton profil tidak boleh melebihi 60 kg.

4.2 Peningkatan Berat dalam Pembungkus Film Susut

Peningkatan berat akibat kemasan film menyusut umumnya sekitar 4%. Berat film menyusut dalam satu ton profil tidak boleh melebihi 40 kg.

4.3 Pengaruh Gaya Kemasan terhadap Berat

Prinsip pengemasan profil adalah untuk melindungi profil dan memudahkan penanganan. Berat satu kemasan profil sebaiknya sekitar 15 kg hingga 25 kg. Jumlah profil per kemasan memengaruhi persentase berat kemasan. Misalnya, jika profil rangka jendela dikemas dalam set 4 lembar dengan panjang 6 meter, beratnya 25 kg, dan kertas kemasannya 1,5 kg, yang merupakan 6%, lihat Gambar 5. Jika dikemas dalam set 6 lembar, beratnya 37 kg, dan kertas kemasannya 2 kg, yang merupakan 5,4%, lihat Gambar 6.

Dari gambar di atas, terlihat bahwa semakin banyak profil dalam suatu kemasan, semakin kecil persentase berat bahan kemasannya. Dengan jumlah profil yang sama per kemasan, semakin tinggi berat profil tersebut, semakin kecil persentase berat bahan kemasannya. Produsen dapat mengontrol jumlah profil per kemasan dan jumlah bahan kemasan agar memenuhi persyaratan berat yang ditentukan dalam kontrak.

Kesimpulan

Berdasarkan analisis di atas, terdapat deviasi antara berat aktual profil dan berat teoritis. Deviasi ketebalan dinding merupakan penyebab utama deviasi berat. Berat lapisan permukaan dapat dikontrol dengan relatif mudah, dan berat bahan kemasan pun dapat dikontrol. Selisih berat dalam 7% antara berat aktual dan berat yang dihitung memenuhi persyaratan standar, dan selisih dalam 5% merupakan target produsen.

Diedit oleh May Jiang dari MAT Aluminum

Waktu posting: 30-Sep-2023